Das Werk von Freudenberg Sealing Technologies (FST) in Tillsonburg (Kanada) befindet sich in einer Region, die sich ehrgeizige Nachhaltigkeitsziele auf die Fahnen geschrieben hat. Selbstzufriedenheit mit dem bereits Erreichten – die gibt es hier nicht. Im Gegenteil: Es gilt, Prozesse, die sich auf den Energieverbrauch auswirken, kontinuierlich zu verbessern. Und zwar unabhängig davon, aus welchen Quellen die Energie stammt.

Tillsonburg liegt in Ontario, der bevölkerungsreichsten Provinz Kanadas, die über eine Fülle natürlicher Ressourcen verfügt. Die Provinz hat sich mehrere Nachhaltigkeitsziele gesetzt, unter anderem, bis 2035 CO2-neutral zu werden und bis 2040 Netto-Null zu erreichen, also keinerlei Treibhausgase mehr zu emittieren.

Gegenwärtig gewinnt Ontario Energie aus drei Quellen: etwa 51 Prozent aus Kernenergie, 39 Prozent aus Wasserkraft, die dank der vielen Wasserwege in der Region reichlich vorhanden ist, und zehn Prozent aus Wind und Sonne.

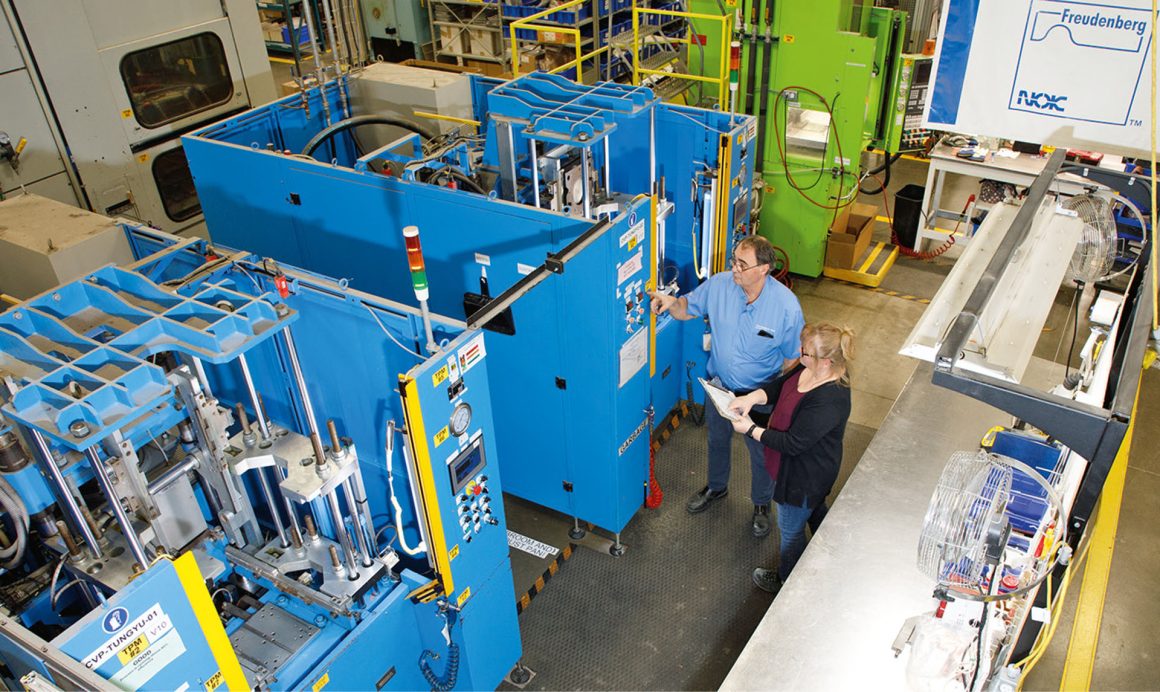

Der FST-Standort in Tillsonburg wird automatisch über diesen Energiemix versorgt. Doch obwohl die Region bereits ein umweltbewusstes Umfeld bietet, bemühen sich die Mitarbeitenden des Standorts aktiv, Emissions- und Verbrauchswerte zu verbessern.

Guter Energiemix

Terry Chute, HSE-Beauftragter (Health, Safety, Environment) in Tillsonburg, sagt, der Standort strebe nicht nur danach, die bereits vorhandenen Maßnahmen zu maximieren, sondern suche auch aktiv nach weiteren Verbesserungsmöglichkeiten. „Auf der Grundlage des Energiemixes von Ontario schneiden wir bei den CO2-Emissionen insgesamt recht gut ab“, so Chute. „Aber wir sind auch weiterhin angehalten, den Stromverbrauch insgesamt zu senken. Ontario war Freudenberg in Bezug auf seine Ziele etwas voraus. Das hat uns geholfen, 2020 rasch auf die Nachhaltigkeitsziele von Freudenberg zu reagieren.“

Laut Chute hat das Team in Tillsonburg einiges unternommen, um den Energieverbrauch zu senken, angefangen mit der Zusammenlegung der beiden Kühlaggregate des Standorts. Zuvor existierten zwei Prozesskühlsysteme, eines für die Flüssigsilikon-Spritzgusszelle, das andere für die Kühlung der übrigen Anlage. Diese Zweierkonstellation hatte nicht nur die Wartungskosten verdoppelt, sondern auch zusätzliche Energiekosten verursacht. Nun wurde die Kühlmaschine der Flüssigsilikonzelle entfernt, die andere an das Hauptsystem angeschlossen, um so ein Gesamtsystem zu schaffen. Mit dieser Maßnahme ließen sich sowohl die Wartungskosten als auch die Menge an Glykol senken – eine Art Frostschutzmittel, das in industriellen Kühlsystemen zum Einsatz kommt. Zusätzlich zirkuliert das Glykol durch das System zur Frischluftansaugung, damit sich die Abwärme zurückgewinnen lässt, um damit das Werk im Winter zu heizen.

Des Weiteren wurden die Pumpen mit variabler Drehzahl von vier auf zwei reduziert. Die ursprünglich vier Pumpen hatten eine Leistung von 10 PS und waren – unabhängig vom Bedarf – ständig in Betrieb. Sie wurden inzwischen durch zwei neuere Pumpen ersetzt, die mit einer Leistung von 7,5 PS und einer variablen Frequenz je nach Bedarf laufen können.

Zudem entfernten Chute und sein Team auch einen flüssigkeitsgekühlten Kompressor, der als Reserveaggregat des Werks diente, und installierten einen Kompressor mit variabler Drehzahl. Damit lässt sich auch hier die Abwärme auffangen, um die angrenzende Werkzeughalle zu beheizen und so die Strom- und Heizkosten zu senken. Das System wurde überdies mit einem Wartungsplan gekoppelt, um Luftleckagen zu vermeiden und einen effizienten Betrieb zu gewährleisten.

Investitionen zahlen sich aus

Mittlerweile wurden alle vorhandenen Lampen durch LED-Leuchten mit automatischen Ein- und Ausschaltsensoren ersetzt. Dadurch sank der Stromverbrauch um mehr als 259.000 Kilowattstunden (kWh) – was einer jährlichen Einsparung von 40.000 Dollar entspricht. „Die anfängliche Investition in LED-Lampen war zwar mit Kosten verbunden, aber bei richtiger Anwendung amortisiert sie sich in weniger als zwei Jahren“, so Chute.

Zu den weiteren Verbesserungen im Werk gehören die Verkleinerung des Dampfautoklaven – ein Anlagensystem, in dem die hergestellten Teile und Komponenten ausgehärtet werden. Dadurch wird weniger Dampf zum Befüllen und zur Aufrechterhaltung des Drucks während des Betriebs benötigt.

Trotz all dieser Verbesserungen denken die Mitarbeitenden in Tillsonburg kontinuierlich darüber nach, was sie noch tun können, um die Emissionen weiter zu senken und sich nicht auf dem Erreichten auszuruhen. „Es ist wichtig für uns, in allen Bereichen unseres Standorts nach Reduzierungsmöglichkeiten zu suchen. Wenn man die Summe all dieser Bemühungen betrachtet, wird deutlich, welch großen Unterschied scheinbar kleine Maßnahmen im Laufe der Zeit bewirken können“, sagt Chute.